On Microstructure Development During Laser Melting and Resolidification: an Experimentally Validated Simulation Study

Développement de la microstructure lors de la fusion et de la resolidification par laser : une étude de simulation validée expérimentalement

Résumé

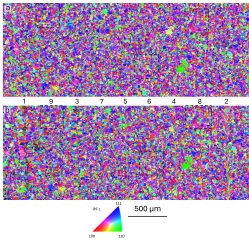

Integrating experiment and simulation provides invaluable insights into the critical parameters that determine the microstructure of alloys produced by additive manufacturing. Here, the grain structure formation due to solidification during single pass laser scans (mimicking bead-on-plate single tracks) on a 316L stainless steel is studied in situ inside a scanning electron microscope that is directly integrated with a continuous-wave laser. The grain size distribution before melting is used as an initial condition in a coupled phase-field/thermal multiphysics modeling framework. The predicted resolidified microstructures are found to agree favorably with those observed experimentally for multiple laser powers and scan velocities, indicating the validity of the overall model. Grain morphology is analyzed quantitatively, and the top surfaces are compared between the experiments and simulations. Analysis of the three-dimensional grain shapes predicted by the simulations shows that the length of the major axis of the resolidified grains is sensitive to laser power and scan speeds, while the length of the minor axis is not. Furthermore, the preferential alignment of the major axes of the grains depends on the melt pool geometry.

L'intégration de l'expérience et de la simulation fournit des informations précieuses sur les paramètres critiques qui déterminent la microstructure des alliages produits par fabrication additive. Ici, la formation de la structure des grains due à la solidification pendant les balayages laser à passage unique (imitant les pistes uniques bille sur plaque) sur un acier inoxydable 316L est étudiée in situ à l'intérieur d'un microscope électronique à balayage qui est directement intégré à un laser à ondes continues. La distribution de la taille des grains avant la fusion est utilisée comme condition initiale dans un cadre de modélisation multiphysique couplé champ de phase/thermique. Les microstructures resolidifiées prédites s'accordent favorablement avec celles observées expérimentalement pour plusieurs puissances de laser et vitesses de balayage, ce qui indique la validité du modèle global. La morphologie des grains est analysée quantitativement et les surfaces supérieures sont comparées entre les expériences et les simulations. L'analyse des formes tridimensionnelles des grains prédites par les simulations montre que la longueur du grand axe des grains resolidifiés est sensible à la puissance du laser et aux vitesses de balayage, alors que la longueur du petit axe ne l'est pas. De plus, l'alignement préférentiel des axes majeurs des grains dépend de la géométrie du bain de fusion.

Fichier principal

main.pdf (19.9 Mo)

Télécharger le fichier

main.pdf (19.9 Mo)

Télécharger le fichier

fig1.png (13.61 Mo)

Télécharger le fichier

fig2.png (6.65 Mo)

Télécharger le fichier

fig3_revised.pdf (132.27 Ko)

Télécharger le fichier

fig4.pdf (31.73 Ko)

Télécharger le fichier

fig5.png (1.85 Mo)

Télécharger le fichier

fig6.pdf (97.98 Ko)

Télécharger le fichier

fig7.pdf (38 Ko)

Télécharger le fichier

fig8.png (81.34 Ko)

Télécharger le fichier

graphic-abstract.png (527.48 Ko)

Télécharger le fichier

fig1.png (13.61 Mo)

Télécharger le fichier

fig2.png (6.65 Mo)

Télécharger le fichier

fig3_revised.pdf (132.27 Ko)

Télécharger le fichier

fig4.pdf (31.73 Ko)

Télécharger le fichier

fig5.png (1.85 Mo)

Télécharger le fichier

fig6.pdf (97.98 Ko)

Télécharger le fichier

fig7.pdf (38 Ko)

Télécharger le fichier

fig8.png (81.34 Ko)

Télécharger le fichier

graphic-abstract.png (527.48 Ko)

Télécharger le fichier

| Origine | Fichiers produits par l'(les) auteur(s) |

|---|

| Format | Figure, Image |

|---|